一、背景现状

对于某卷烟厂,计划排产目前存在问题是:卷包车间、制丝车间、嘴棒车间、能源车间、物流中心等计划联动存在弊端,计划所需数据不完整,计划调整频繁,计划员工作量大;生产排产由于缺少数据的支持,导致排产的准确性和异常响应能力不足。

二、解决方案

基于以上现状,在满足根本的要求下,即排产计划需满足连续生产,不能出现卷包停顿情况;同时要保证各车间生产顺畅,尽量减少因换牌、设备等待等情况导致的生产停顿。高级排产充分发挥了计算机的计算和分析的长处,快速处理企业遇到的复杂多变的实际情况,在极短时间内为企业找到合理对的和优质的生产计划,并迅速处理扰动因素。

针对该卷烟厂生产特点,构建一套基于生产订单的卷烟厂自动排产系统,总体思路为由下游生产拉动上游备料,实现对瓶颈资源的合理分配。基于卷烟厂需求分析,设计包括卷包车间自动排产、制丝车间自动排产、滤棒生产计划优化、辅料组盘计划优化、原料香糖料配送计划优化、供能精准计划、全厂综合调度共六个功能模块。

三、具体措施

1、高级排产处理流程

高级排产根据生产计划、物料资源、设备能力、工艺要求等,实现作业排序、作业计划来优化生产过程,优化排产系统依托APS技术、基于运筹规划与排产策略集合或GA算法的数学模型,通过集成的方法使计划和排产融为一体,对具有能力和物料的约束的计划器模块产生一个“可排产”的计划。该计划将数据内容提供给排产器模块,排产器模块生成一个详细的工序清单表,显示将如何使用能力,且将该信息返回给计划器模块用下一个计划期间。

根据卷烟厂的实际情况,高级排产系统通过与MES系统做接口获取主生产计划,工艺要求信息;从物流系统烟叶高架库、辅料高架库获取物料信息,根据设备实际生产能力、车间工作日历等约束条件,生成作业排产计划。

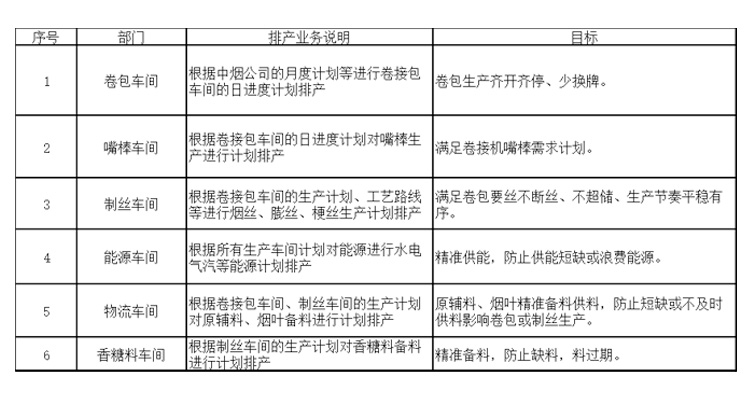

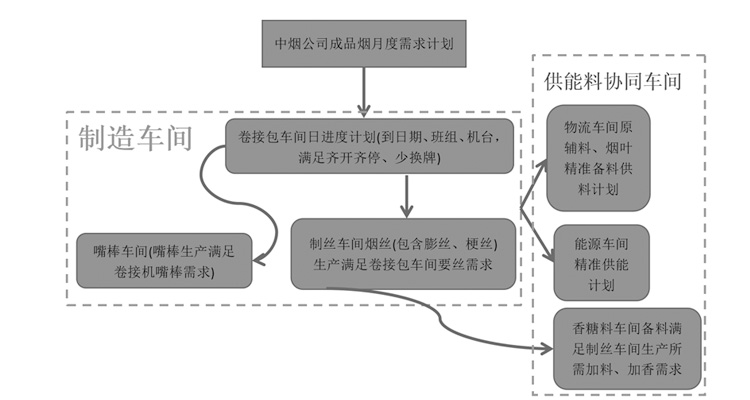

⑴ 全厂各部门车间实现排产业务

⑵ 各部门车间排产业务关系图

⑶ 车间高级排产情况大致如下

1)卷接包车间计划排产

以满足中烟公司下发的月度成品需求计划为目标,结合发射机、喂丝机、卷接机、包装机、封箱机设备分组台数和能力、卷包车间工作日历等生产资源;品牌生产优先级以及月度连续生产、齐开齐停、少换牌等策略要求,将月度成品需求计划编排到卷包生产设备(嘴棒发射机、喂丝机、卷接机、包装机、封箱机、打码机)日班工单计划。

2)嘴棒车间计划排产

根据已编排的卷接机日班工单计划、结合嘴棒规格、成型机台数能力等资源编排成型机的日班工单计划,保证卷接机嘴棒需求。

3)制丝车间计划排产

根据卷包日班工单计划,结合制丝车间产线、工艺路线、产品路线等资源;AB线均衡生产、同牌号连续生产、少换牌、卷包不断丝、烟丝不超储等策略要求编排制丝车间日班工单计划保证卷包要丝需求。

4)物流车间计划排产

物流车间为工厂的原辅料,烟叶等提供运输、存储、下架出库供应等协同制造业务,根据卷包日进度计划以及制丝日班工单计划、成品牌号配方、烟丝膨丝梗丝配方、原辅料高架库库存、烟叶配方库库存情况编制物流车间的原辅料、烟叶调配供应计划,保证卷包原辅料、制丝烟叶的需求。

5)能源车间计划排产

根据卷接包车间、嘴棒车间、制丝车间的生产计划、能源种类需求及使用率要求精准编排能源供应计划,为车间生产精准供能保障生产。

6)香糖料车间计划排产

根据制丝车间的日班工单计划、烟丝牌号配方、香糖料工艺标准要求等精准编排香糖料配置(生产)计划,防止香糖料配置(生产)日期过早或过晚、数量过少或过多。

2、全厂综合调度

卷烟生产涉及多个生产车间、供料供能车间的协同生产,在统一编制了全厂各个车间的生产进度计划并实际生产过程中突发的设备故障、产出烟丝或成品烟质量事故、烟叶霉变等引起生产节奏变化进而引起相关环节生产节奏,为保障整体各部门车间生产的协调需进行全厂综合调度以发现问题环节并进行可行的生产调度。在综合调度可站在全局的高度一屏观全厂,一键调度协调全厂。

⑴ 生产仿真

通过高级排产的日班计划输入仿真模型模拟运行,通过仿真模型,对计划进行模拟运行,通过模拟运行的结果,预测关键生产时间节点,验证是否存在缺料、设备能否齐开齐停,嘴棒能否满足需求,能源是否存在浪费,库存不能容纳等中途生产无法连续进行的情况,并评价该计划。

模拟排产运行及分析模块自动根据仿真模型中的工厂日历、生产工艺路线、设备生产能力、生产波动、在制品存储周期等模型及约束参数,模拟生产运行情况,提供仿真结果对比分析功能。

根据该卷烟厂高级排产计划结合贮柜结存信息、设备停机保养信息、辅料库存信息等,在生产执行前进行模拟。通过一系列可重复、可变参数、可加速的仿真实验,实现排产模型的迭代优化,并能生成仿真分析结果数据,帮助计划员进行计划的合理性评估。

⑵ 应用场景

通过生产仿真系统建设,从而实现对生产计划的合理性验证,并在此基础上对生产计划进行优化,确保车间的生产运行更加合理;同时该系统支持相关资源参数的动态调整,从而验证和预测在不同的生产资源配置下生产计划的执行结果,通过不同版本的结果对比分析帮助用户定位生产瓶颈并给出优化方案。

1)仿真模型搭建

细化、柔性化管理依赖于精细化的模型支撑,基于国际智能制造行业标准ANSI/ISA-S95的工厂模型层次进行建立,充分考虑生产精细化、生产柔性化等管理要求。根据S95的设计思想,车间中的所有生产单元将会被分为三个层次:工艺路线、工艺段、设备。同时支持物理模型的3D展示。

2)生产过程数据仿真

运用虚拟现实技术实现产前计划模拟、产中实时监控、产后效果评估的全生命周期的生产过程仿真。生产过程数据仿真以数据采集子系统提供的实时过程数据信息数据为依据,实现实时数据驱动可视化场景。仿真结果***终能参与实际生产执行,通过系统仿真结果与实际生产执行结果的对比,验证其准确性。

目前该卷烟厂CPS系统通过制丝高级排产的生产工单输入仿真模型模拟运行,通过仿真模型,对计划进行模拟运行,通过模拟运行的结果,预测关键生产时间节点,验证是否存在缺料、库存不能容纳等中途生产无法连续进行的情况,并评价该计划。

基于以上仿真技术,我们会对卷包车间日班计划进行模拟运行,通过模拟运行的结果,预测设备是否能齐开齐停,辅料是否够用;通过对嘴棒车间日班计划进行模拟运行,预测发射量是否满足卷接机的需求;通过对物流车间日班计划进行模拟运行,预测原辅料是否满足制丝卷包生产,成品库库存是否满足安全值;通过对能源车间的日班计划进行模拟运行,防止供能短缺或浪费能源;通过对香糖料车间的日班计划进行模拟运行,预测香糖料需求量,防止缺料,料过期。

3)排产结果效验

通过一系列可重复、可变参数、可加速的仿真实验,实现排产模型的迭代优化,能生成仿真报告,帮助管理员进行计划的合理性评估,对不合理的因素进行修正,避免人力、机器、物料资源和时间的浪费,同时为高级排产系统输出结果的可用性、可执行性提供有效保障。

4)仿真算法

目前基于大数据的分析挖掘方法有分类、回归分析、聚类、关联规则、神经网络方法。这些方法从不同的角度对数据进行分析、挖掘。

Copyright ©2023黑龙江振宁科技股份有限公司版权所有 黑ICP备17006788号 | 黑公网安备